苏州荣轩环保有限公司

地址:苏州市吴中区临湖镇东山大道4088号

联系人:董经理 18915418820

电话:0512-66294806

传真:0512-66294852

E-mail:Doishero@rep88.cn

网址:www.rongxuanjd.com

随着我国城市化、工业化进程的加速,全国废水的排放量也逐年增加,导致自然水体不断恶化,水资源污染形势十分严峻,全国废水排放总量持续较快增长,全国废水处理率仍较低,现有的废水处理系统占地面积大、能耗高、造价高,很难满足目前处理废水的需要。

本文介绍一种真空低温蒸发分离装置,进料管道与原水预热换热器连接,原水预热换热器与真空低温锅炉蒸发器连接,真空低温锅炉蒸发器经热水循环泵与蒸汽焓热释放交换器连接,蒸汽焓热释放交换器经原水预热换热器与冷水盘管热交换罐连接,冷水盘管热交换罐连接至冷凝水出水管。采用本发明的技术方案进行的除污水等工艺具有能耗低,不需要另外消耗蒸汽,也不用另外使用冷却循环系统,不添加化学药剂,固产生的固体污泥较少,设备结构紧凑,占地面积小,废水处理达到零排放等优点。

权利要求书

1.一种真空低温蒸发分离装置,其特征在于,进料管道与原水预热换热器连接,原水预热换热器与真空低温锅炉蒸发器连接,真空低温锅炉蒸发器经热水循环泵与蒸汽焓热释放交换器连接,蒸汽焓热释放交换器经原水预热换热器与冷水盘管热交换罐连接,冷水盘管热交换罐连接至冷凝水出水管。

2.权利要求1所述的真空低温蒸发分离装置,其特征在于,真空低温锅炉蒸发器经汽水分离真空器与蒸汽焓热释放交换器,所述的真空低温锅炉蒸发器至汽水分离真空器的管道间设置有平板陶瓷过滤膜,汽水分离真空器至蒸汽焓热释放交换器的管道上设置有真空泵及膨胀管。

3.权利要求1所述的真空低温蒸发分离装置,其特征在于,冷水盘管热交换罐底部经风能热泵与真空低温锅炉蒸发器连接,真空低温锅炉蒸发器底部经管线连接至浓缩液出口。

4.权利要求1所述的真空低温蒸发分离装置,其特征在于,进料管道与原水预热换热器的连接管道上设置有电子阻垢系统,原水预热换热器至真空低温锅炉蒸发器的连接管道上设置有调节阀。

5.权利要求1所述的真空低温蒸发分离装置,其特征在于,蒸汽焓热释放交换器至原水预热换热器的连接管线上设置有调节阀及输水阀。

6.采用权利要求1-5任一项所述的真空低温蒸发分离装置进行的污水处理方法,其特征在于,包括如下步骤:

(1)废水进入收集箱,调pH成中性后经原水泵泵入电子阻垢系统,除去易结垢的杂质;

(2)经除垢后的废水流入热交换系统,废水与产水流出的热水进行热交换,产水由沸腾状态降温至50-55℃,废水加热到50-55℃;

(3)经预热后的废水进入真空低温锅炉蒸发器,将该系统温度控制在83-85℃,系统真空度控制为30-50KPA,废水中水成气体蒸发出去,留下来的浓缩液超到离子的溶解度后析晶成固体,经刮泥系统和排污泵排至离心式脱泥机形成固体污泥;

(4)废水经真空低温锅炉蒸发器进入热水循环泵,流入蒸汽焓热释放交换器,废水在蒸汽焓热释放交换器中吸收蒸汽冷凝成水释放的焓热,将蒸汽冷凝成水释放的焓热吸收,再回流至真空锅炉蒸发器,与之连接成一个反应容器;

(5)废水蒸发成的水蒸汽在汽水分离真空器中进行汽水分离,采用平板陶瓷膜隔离污渍,多层分离层去除水分;

(6)一部分蒸汽通过真空系统的压缩机将蒸汽输送到正压系统,经膨胀,冷凝,将水蒸气转变成冷凝水,为焓热交换系统释放焓热供给系统吸热;

(7)另一部分进入焓热交换系统的管壳,废水循环走焓热交换系统的列管,在该系统中,蒸汽由100℃变为85-90℃的水释放焓热,热水在83℃吸收焓热并蒸发成水蒸汽进入到真空锅炉蒸发器;

(8)85-90℃的冷凝水经疏水阀、热交换系统,与废水原水进水进行热交换降温至50-55℃,50-55℃的洁净冷凝水进入冰水缸中进一步降温,通过冰水缸中的冷盘管将水体将至20℃的冷凝水,即可完成污水的处理。

7.根据权利要求6所述的污水处理方法,其特征在于,步骤(3)中废水在真空低温锅炉蒸发器蒸发成83℃的水蒸汽。

8.根据权利要求6所述的污水处理方法,其特征在于,步骤(4)中在焓热交换系统蒸汽由100℃变为冷凝水,并降温至85-90℃,废水在不停汽化吸热的同时保持温度在80-85℃,再回流至真空锅炉蒸发器,与之连接成一个反应容器。

说明书

一种真空低温蒸发http://www.rongxuanjd.com/分离装置及污水处理方法

技术领域

本发明的技术方案提供一种蒸发分离设备,具体涉及真空及低温条件下的蒸发分离设备。

背景技术

现阶段,做蒸发设备的类别主要是蒸汽加热蒸发设备,以及三效蒸发器两大类。如CN 207324104 U中的一种新型蒸汽加热式氨水蒸发器,包括密封壳体及同轴列管,同轴列管竖直设置在密封壳体内部,同轴列管包括:同轴列管外管及同轴列管内管,同轴列管内管竖直设置在同轴列管外管内部,同轴列管外管顶端密封,同轴列管内管顶端中空,同轴列管内管低于同轴列管外管设置;同轴列管外管底端与密封壳体连接,同轴列管内管底端与密封壳体连接,同轴列管外管外壁与密封壳体内壁形成氨水蒸发腔室,同轴列管内管外壁与同轴列管外管内壁及密封壳体内壁形成蒸汽冷凝水腔室,同轴列管内管内壁与密封壳体内壁形成蒸汽腔室,密封壳体顶端设有蒸发器输出口,氨水蒸发腔室侧壁设有液氨入口,蒸汽冷凝水腔室侧壁设有冷凝水出口,蒸汽腔室侧壁设有蒸汽入口。

以及CN 107970628 A中的三效降膜低温真空浓缩机,第一降膜蒸发器的上端连接有蒸汽进口管,第一降膜蒸发器的下端连接有第一冷凝水回收系统,所述原料罐与第一料液循环泵连接,第一循环泵通过板式换热器与转子流量计连接,所述转子流量计的出口端与第一降膜蒸发器进口端连接,第一降膜蒸发器的出口端分别与第二料液循环泵和第一气液分离器的进口端连接,第一气液分离器的出口端与第二降膜蒸发器的进口端连接,所述第二料液循环泵的出口端分别与第一降膜蒸发器和第二降膜蒸发器的进口端连接,第二降膜蒸发器的出口端分别与第三料液循环泵和第二气液分离器的进口端连接,第二气液分离器的出口端与第三降膜蒸发器的进口端连接,所述第三料液循环泵的出口端分别与第二降膜蒸发器和第三降膜蒸发器的进口端连接,第三降膜蒸发器的出口端分别与第四料液循环泵和第三气液分离器的进口端连接,第三气液分离器的出口端与冷凝器连接,所述第四料液循环泵的出口端分别与第三降膜蒸发器的进口端、浓缩液利用系统和回收罐连接,所述回收罐与第一料液循环泵的进口端连接。

上述两大类设备的主要缺点为能耗巨大,设备处理量小。无法满足超大型工业化的应用。

发明内容

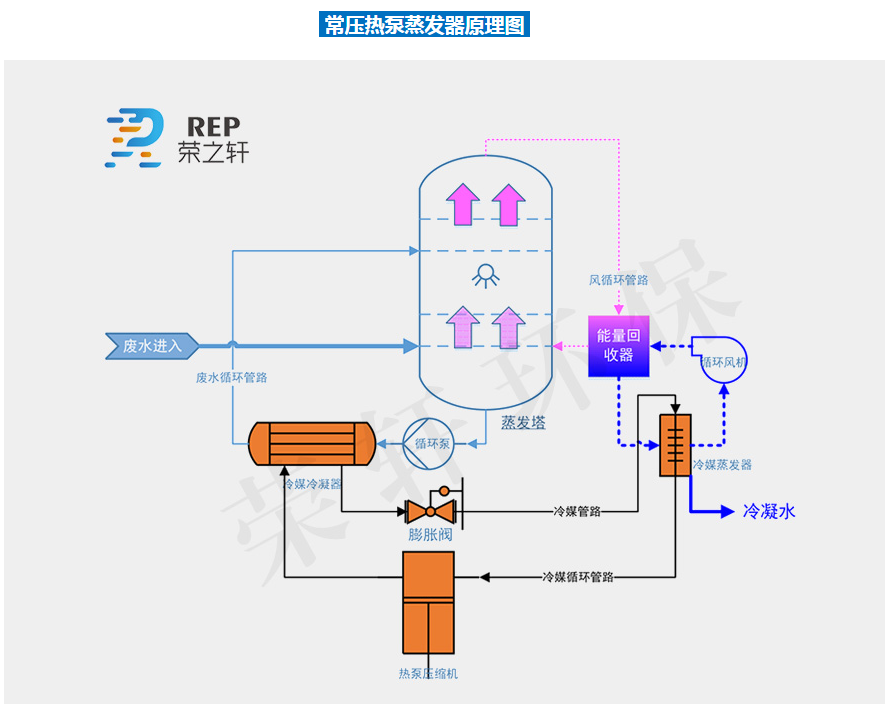

基于上述问题,本发明的技术方案提供一种真空低温蒸发分离装置,其特征在于,进料管道与原水预热换热器连接,原水预热换热器与真空低温锅炉蒸发器连接,真空低温锅炉蒸发器经热水循环泵与蒸汽焓热释放交换器连接,蒸汽焓热释放交换器经原水预热换热器与冷水盘管热交换罐连接,冷水盘管热交换罐连接至冷凝水出水管。

所述的真空低温锅炉蒸发器经汽水分离真空器与蒸汽焓热释放交换器,所述的真空低温锅炉蒸发器至汽水分离真空器的管道间设置有平板陶瓷过滤膜,汽水分离真空器至蒸汽焓热释放交换器的管道上设置有真空泵及膨胀管。

所述的冷水盘管热交换罐底部经风能热泵与真空低温锅炉蒸发器连接,真空低温锅炉蒸发器底部经管线连接至浓缩液出口。

所述的进料管道与原水预热换热器的连接管道上设置有阻垢仪,原水预热换热器至真空低温锅炉蒸发器的连接管道上设置有调节阀。

所述的蒸汽焓热释放交换器至原水预热换热器的连接管线上设置有调节阀及输水阀。

每个部件具有如下作用:

原水箱:

水量供给,原水首先流入原水箱。原水箱对原水的供给起到缓冲作用,协调原水的供给量与原水泵的输入量。当原水的供应量超过原水泵的输水量时,原水池水满,通过原水池的液位控制使用原水供给停止。当原水供应量小于原水泵的输水量时,原水池空,原水泵停止运行,起到保护原水泵的作用。

原水泵:

本系统配置一台轻型卧式单级离心泵,用于对原水加压,为预处理系统提供动力源;轻型卧式多级离心泵采用了免修机械密封。泵的过流部件均采用不锈钢材料(304)制成,具有低噪音,耐轻腐蚀,外形美观、体积小、重量轻、使用寿命长等特点。

电子阻垢器:

利用电子高频激化的原理将原水活化,起到阻垢及杀菌的效果,充分保证原水热交换器在换热时不结垢影响工作效率、如废水含固体物较多,可加用袋式过滤器粗略除去水中可见杂志,可以去除水中的泥沙、毛发、铁锈、红虫、藻类、一些金属物质、各种悬浮物等固体物质,系统设置的一台袋式过滤器及阻垢器,其正常运行参数如下:平均流速速度为10T/H,压力为2kg/㎡左右。

原水预热热交换器:

功能说明:原水进水为常温25度水,冷凝水出水温度约为90度,通过热交换的方式将原水升温至60度左右,热水降至60度。大大节能原水预热的耗能。其最大难点是污水容易结垢的问题。故我司前置配置新型高效电子阻垢器,保证热交换的效率。

进水调节阀

进水调节阀与出水调节阀是控制增发器及冷凝器压力的核心部件,故我司采用霍尼韦尔的控制执行器,配合程控PLC程序模块,起到稳定真空及冷凝压力的作用。真空低温锅炉蒸发器

真空低温锅炉蒸发器由真空低温蒸发锅炉、半圆隔层加热器、刮泥装置、压力容器、以及相应的仪器、仪表、阀门、机架、管道及管件等组成。该系统原理是压强与水沸点的关系,

经我司长期对比研究,取真空度40-50%(50kP-60kP),对应沸点为81-86度。为该系统综合效益最好的区间点。固我司控制点设置83度,并根据不同水体进行调节。废水会在真空低温蒸发锅炉将水蒸发成83度的水蒸汽。水的沸点与真空度的关系图如图3所示。

半圆隔层加热器通过热泵技术对锅炉进行辅热升温,其主要热源来自后段水蒸气冷凝成水焓热的释放,其焓热在蒸发及冷凝正好等同,故辅热设计不要太高,我司配备10P超高温热泵系统,产生功率约25KWH。

热水循环泵:

本系统因在同一真空条件下循环,故配置一台特种热水专用泵,其主要满足耐腐蚀性及耐温性。泵的过流部件均采用不锈钢材料(304)制成,具有低噪音,耐轻腐蚀,外形美观、体积小、重量轻、使用寿命长等特点。改系统由泵阀及管路组成,为热水系统蒸汽冷凝释放焓热热交换系统提供动力。

蒸汽焓热释放交换器:

该系统采用加大型列管式换热器,热水走中间列管。在真空负压及循环泵的强制推动作用下,形成湍流及雾化效应,在形成很好的热交换效应时,同时对列管式交换器管壁产生自洁效应,从而保证焓热释放的良好交换性能。

汽水分离真空器:

该系统采用多隔层结构起到气体进一步膨胀及汽水分离的作用。该系统对蒸汽的稳定性起到至关重要作用,并在入口处首次采用平板陶瓷膜,用于分离蒸汽上升带动的污水杂质。

真空泵组:该系统为2吨每小时处理量。根据真空压力下蒸汽温度与密度的关系,如表1所示。

水蒸气饱和蒸汽压

故在83度时,蒸汽密度约为0.33KG/M3.故设计抽气量应大于6000M3/H,并保证真空度50%。后段压缩在0.1MP压力,保证蒸汽液化的压力。固我司采用改进型罗茨蒸汽压缩机代替传统水环真空泵及罗茨真空泵。因功率及运转较大,故采用变频控制方式。

蒸汽冷凝系统:蒸汽通过真空系统的压缩机将蒸汽输送到正压系统,系统通过单向阀,膨胀管,冷凝管的互相协调作用下,将水蒸气冷凝成85度的水,并释放焓热供给前段系统吸热。达到热能转换的作用,末端经过疏水阀的作用出去的只能是水,充分释放水蒸气的焓热。

冷水盘管热交换罐:出水热水在经过热交换板换给原水换热后仍有50度左右,经过热交换罐进一步冷却至常温水。而冷水盘管将这部分热通过热泵提供给蒸发器加热。起到最大的节能效果

热泵系统:通过最新热泵技术将热水冷却的热量加热带至蒸发器加热,风能热泵原理高能效为系统供热。

电气系统:采用西门子smart系列及霍尼韦尔传感器,给该系统给予最完善的智能控制系统。

本方案总控制为自动化,采用进口西门子smart系列三菱等电器组件。实现水处理自动化是提高企业管理水平,减轻操作人员劳动强度,方便操作管理,保证水处理质量、节约能耗、降低生产成本的重要措施。水处理的自动化控制PLC系统主要根据液位、流量、压力等信号通过来控制泵及阀的运行状态。

在了解了本申请的上述工艺的情况下,所述的真空低温蒸发分离装置进行的污水处理方法,包括如下步骤:

(1)废水进入收集箱,调pH成中性后经原水泵泵入电子阻垢系统,除去易结垢的杂质;

(2)经除垢后的废水流入热交换系统,废水与产水流出的热水进行热交换,产水由沸腾状态降温至50-55℃,废水加热到50-55℃;

(3)经预热后的废水进入真空低温锅炉蒸发器,将该系统温度控制在83-85℃,系统真空度控制为30-50KPA,废水在真空低温锅炉蒸发器蒸发成83℃的水蒸汽,废水中水成气体蒸发出去,留下来的浓缩液超到离子的溶解度后析晶成固体,经刮泥系统和排污泵排至离心式脱泥机形成固体污泥;

(4)废水经真空低温锅炉蒸发器进入热水循环泵,流入蒸汽焓热释放交换器,在焓热交换系统蒸汽由100℃变为冷凝水,并降温至85-90℃,废水在蒸汽焓热释放交换器中吸收蒸汽冷凝成水释放的焓热,将蒸汽冷凝成水释放的焓热吸收,废水在不停汽化吸热的同时保持温度在80-85℃,再回流至真空锅炉蒸发器,与之连接成一个反应容器;

(5)废水蒸发成的水蒸汽在汽水分离真空器中进行汽水分离,采用平板陶瓷膜隔离污渍,多层分离层去除水分;

(6)一部分蒸汽通过真空系统的压缩机将蒸汽输送到正压系统,经膨胀,冷凝,将水蒸气转变成冷凝水,为焓热交换系统释放焓热供给系统吸热;

(7)另一部分进入焓热交换系统的管壳,废水循环走焓热交换系统的列管,在该系统中,蒸汽由100℃变为85-90℃的水释放焓热,热水在83℃吸收焓热并蒸发成水蒸汽进入到真空锅炉蒸发器;

(8)85-90℃的冷凝水经疏水阀、热交换系统,与废水原水进水进行热交换降温至50-55℃,50-55℃的洁净冷凝水进入冰水缸中进一步降温,通过冰水缸中的冷盘管将水体将至20℃的冷凝水,即可完成污水的处理。

本发明的技术方案具有如下有益效果:

1、真空泵选型、因该系统真空泵为核心组件,传统真空泵通常为水环真空泵和罗茨真空泵,水环真空泵的使用温度不能超过60度,固在其他厂家蒸发设备在水环前段用冷却降温(如图1)这样大大加大了加热的能耗,罗茨真空泵的使用温度可以达到,缺点在运行压差小(最大0.01mpa)低温真空蒸发的核心技术为在低温83度蒸发(吸收焓热),在100度冷凝(释放焓热)。此条件的压差为0.05MPa。固传统的罗茨也无法使用,随着蒸汽加压设备及冷凝水回收设备的普及,在罗茨的基础上改进的蒸汽压缩机(山东伯仲,宜兴富義)都能达到要求,本发明的技术方案把这类蒸汽压缩机引用到本申请的设备,根据不同的工艺及能耗设计可采用两台并联之方式,突破了这一难点。

2、能耗的降低:传统的蒸发设备因为水由液体变为蒸汽有焓热的吸收。1kg水(25度)加热到100度水需要热量75KCAL。而100度热水全部转变成蒸汽需要焓热的加热热量为539.4KCAL.固传统蒸发设备处理量小,能耗大一直无法攻克。我司采用前段真空低温蒸发,后端压缩机增压的方式,拉大压差,压力与温度的正比关系产生至少17度的温差,此温差决定了焓值回用率的关键。再根据本申请的设备结构的设计,尽可能的减小温差点的距离,最终本发明的设备的焓值回用率大于98%。

3、风能热泵的引用:传统加热采用电加热或外接蒸汽热、在能耗上消耗较大,风能热泵早期用于风冷空调及空气能热水器。因冷媒最高温度极限为85度。固在此领域无法使用。现新型风能热泵有高温型能达到105度,且能效比能到达3.节省了预热阶段及辅助加热阶段的电耗,而且本发明中的加热方式采用半圆外层夹套加热方式,大大提高了设备加热的安全性能,且将出水端的热量回用到加热,充分做到节能降耗。目前本申请的设备整体能耗降低到30-60元/吨处理费用。

4、设备阻垢:本申请专注阻垢设备用于保证设备的连续性。防止因设备结垢产生故障,在设备构造上也充分考虑结垢为问题,才有管壳走干净的冷凝水,列管走废水,并利用喘流冲刷防止换热部件结垢。

5、设备安全性:设备所有压力部件皆采购有压力容器资质的厂家设计及制作,设备材质根据不同液体的特性选用316L,及钛合金部件。

详细了解可以关注荣轩环保,网址:www.rongxuanjd.com